Suatu komponen struktur dan mesin agar berfungsi

dengan baik sebagaimana mestinya sangat tergantung pada sifat-sifat yang

dimiliki material. Material yang tersedia dan dapat digunakan oleh para

engineer sangat beraneka ragam, seperti logam, polimer, keramik, gelas, dan

komposit. Sifat yang dimiliki oleh material terkadang membatasi kinerjanya.

Namun demikian, jarang sekali kinerja suatu material hanya ditentukan oleh satu

sifat, tetapi lebih kepada kombinasi dari beberapa sifat. Salah satu contohnya

adalah ketahanan-aus ( wear resistance ) merupakan fungsi dari beberapa sifat

material (kekerasan, kekuatan, dll), friksi serta pelumasan. Oleh sebab itu

penelaahan subyek ini yang dikenal dengan nama ilmu Tribologi. Keausan

dapat didefinisikan sebagai rusaknya permukaan padatan, umumnya melibatkan

kehilangan material yang progesif akibat adanya gesekan (friksi) antar

permukaan padatan. Keausan bukan merupakan sifat dasar material, melainkan

respon material terhadap sistem luar (kontak permukaan). Keausan merupakan hal

yang biasa terjadi pada setiap material yang mengalami gesekan dengan material

lain. Material apapun dapat mengalami keausan disebabkan oleh mekanisme yang

beragam. Keausan telah menjadi perhatian praktis sejak lama, tetapi hingga

beberapa saat lamanya masih belum mendapatkan penjelasan ilmiah yang besar

sebagaimana halnya pada mekanisme kerusakan akibat pembebanan tarik, impak, puntir

atau fatigue. Hal ini disebabkan masih lebih mudah untuk mengganti

komponen/part suatu sistem dibandingkan melakukan disain komponen dengan

ketahanan/umur pakai (life) yang lama.

Contohnya :

·

Uang logam manjadi

tumpul setelah lama dipakai akibat bergesekan dengan kain dan jari manusia.

·

Pensil mejadi tumpul

akibat bersesek dengan kertas, jalan kerena menjadi legok atau tumpul akibat

digelindingi oleh roda kereta terus menerus.

·

Hanya makhluk hidup

(sendi tulang) yang tidak rusak akibat keausan disebabkan memilki kemampuan

penyembuhan diri. Dengan pertumbuhan. Namun ada juga organ yang tidak punya

kemampuan pulih, misalnya gigi.

Studi tentang

keausan secatra sistematik dihampat oleh dua faktor utama yaitu

Ø Adanya

sejumlah mekanisme proses keausan yang bekerja terpisah.

Ø Kesulitan

mengukur jumlah kecil materi yang terlibat.

Pengujian

keausan dapat dilakukan dengan berbagai macam metode dan teknik, yang semuanya

bertujuan untuk mensimulasikan kondisi keausan aktual. Salah satunya adalah

metode Ogoshi dimana benda uji memperoleh beban gesek dari cincin yang berputar

(revolving disc). Pembebanan gesek ini akan menghasilkan kontak antar permukaan

yang berulang-ulang yang pada akhirnya akan mengambil sebagian material pada

permukaan benda uji. Besarnya jejak permukaan dari material tergesek itulah

yang dijadikan dasar penentuan tingkat keausan pada material. Semakin besar dan

dalam jejak keausan maka semakin tinggi volume material yang terkelupas dari

benda uji. Ilustrasi skematis dari kontak permukaan antara revolving disc dan

benda uji diberikan oleh Gambar berikut ini :

Material jenis apapun akan

mengalami keausan dengan mekanisme yangberagam , yaitu keausan adhesive,

keausan abrasive, keausanfatik, dan keausan oksidasi. Dibawah ini diberikan

penjelasan ringkas dari mekanisme-mekanisme tersebut.

Mekanisme keausan terdiri dari :

1.

Keausan adhesive

(Adhesive wear)

Terjadi bila kontak permukaan dari dua material atau

lebih mengakibatkan adanya perlekatan satu sama lainnya ( adhesive ) serta

deformasi plastis dan pada akhirnya terjadi pelepasan / pengoyakan salah satu

material seperti di perlihatkan pada gambar 2 di bawah ini :

Faktor yang menyebabkan adhesive wear :

1. Kecenderungan

dari material yang berbeda untukmembentuk larutan padat atau senyawa

intermetalik.

2. Kebersihan

permukaan.

Jumlah wear debris akibat terjadinya aus melalui

mekanismeadhesif ini dapat dikurangi dengan cara ,antara lain :

Ø Menggunakan

material keras.

Ø Material

dengan jenis yang berbeda, misal berbedastruktur kristalnya.

Keausan adesi tidak diinginkan karena dua alasan :

1. Kehilangan

materi pada akhirnya membawa pada menurunnyanya unjuk kerja suatu mekanisme.

2. Pembentukan

partikel keausan pada pasangan permukaan slidding yang sangat rapat dapat

menyebabkan mekanisme terhambat atau mahkan macet, padahal umur peralatan masih

baru.

2.

Keausan Abrasif

(Abrasive wear)

Terjadi bila

suatu partikel keras (asperity) dari material tertentu meluncur pada permukaan

material lain yang lebih lunak sehingga terjadi penetrasi atau pemotongan

material yang lebih lunak , seperti diperlihatkan pada Gambar 3 di bawah ini.

Tingkat keausan pada mekanisme iniditentukan oleh derajat kebebasan (degree of

freedom) partikel keras atau asperity tersebut. Sebagai contoh partikel pasir

silica akan menghasilkan keausan yang lebih tinggi ketika diikat pada suatu

permukaan seperti pada kertas amplas, dibandingkan bila pertikel tersebut

berada di dalam sistem slury. Pada kasus pertama, partikel tersebut kemungkinan

akan tertarik sepanjang permukaan dan akhirnya mengakibatkan pengoyakan.

Sementara pada kasus terakhir, partikel tersebut mungkin hanya berputar (

rolling ) tanpa efek abrasi.

Faktor yang berperan

dalam kaitannya dengan ketahanan material terhadap abrasive wear antara lain:

1. Material hardness

2. Kondisi struktur mikro

3. Ukuran abrasif

4. Bentuk

Abrasif Bentuk kerusakan permukaan akibat abrasive

wear, antara lain :

1. Scratching

2. Scoring

3. Gouging

hanya

satu interaksi, sementara pada keausan fatik dibutuhkan interaksi multi.

Keausan ini terjadi akibat interaksi permukaan dimana permukaan yang mengalami

beban berulang akan mengarah pada pembentukan retak-retak mikro. Retak-retak

mikro tersebut pada akhirnya menyatu dan menghasilkan pengelupasan material.

Tingkat keausan sangat bergantungpada tingkat pembebanan. Gambar 4 memberikan skematismekanisme

keausan lelah :

4.

Keausan Oksidasi/Korosif ( Corrosive wear )

Proses kerusakan

dimulai dengan adanya perubahan kimiawi material di permukaan oleh faktor

lingkungan. Kontak dengan lingkungan ini menghasilkan pembentukan lapisan pada

permukaan dengan sifat yang berbeda dengan material induk. Sebagai

konsekuensinya, material akan mengarah kepada perpatahan interface antara

lapisan permukaan dan material induk dan akhirnya seluruh lapisan permukaan itu

akan tercabut.

5.

Keausan Erosi ( Erosion wear )

Proses erosi

disebabkan oleh gas dan cairan yang membawa partikel padatan yang membentur

permukaan material. Jika sudut benturannya kecil, keausan yang dihasilkan

analog dengan abrasive. Namun, jika sudut benturannya membentuk sudut gaya

normal ( 90 derajat ), maka keausan yang terjadi akan mengakibatkan brittle

failure pada permukaannya, skematis pengujiannya seperti terlihat pada gambar

di bawah ini :

.

Jenis-jenis korosi,

penyebab dan mekanisme terjadinya

Secara umum defenisi dari korosi adalah

perusakan material secara kimia atau elektrokimia dengan lingkungan. Selain itu

korosi juga di definisikan sebagai degradasi

material (logam dan paduannya) akibat reaksi kimia dengan lingkungan. Contoh

perusakan kimia adalah pengkaratan yang terjadi akibat gas pada temperature

tinggi, sedangkan reaksi elektrokimia dapat di lihat pada sel galvanik.

Adapun

syarat terjadinya korosi adalah :

·

Adanya katoda

·

Adanya anoda

·

Adanya lingkungan

Tanpa adanya salah satu syarat di atas

maka korosi tidak akan terjadi. Korosi tidak dapat di hilangkan tetapi hanya

dapat di minimalisir pertumbuhannya.

Pada proses korosi ada dua reaksi yang menyebabakan terjadinya

korosi yaitu reaksi oksidasi dan reaksi reduksi. Pada reaksi oksidasi akan

terjadi pelepasan elektron oleh material yang lebih bersifat anodik. Sedangkan

reaksi reduksi adalah pemakaian elektron oleh material yang lebih bersifat

katodik.Proses korosi

secara galvanis dapat kita lihat pada gambar berikut :

Gambar 4.1 Proses Korosi

Pada reaksi di atas dapat kita lihat

dimana Cu bertindak sebagai katoda mengalami pertambahan massa dengan

melekatnya electron pada Cu. Sedangkan Zn bertindak sebagai anoda, dimana

terjadinya pengurangan massa Zn yang di tandai dengan lepasnya electron dari

Zn. Peristiwa pelepasan dan penerimaan elektron ini harus mempunyai lingkungan,

dimana yang menjadi lingkungan adalah Asam Sulfat. Jika ada dua buah unsur yang di celupkan

dalam larutan elektrolit yang di hubungkan dengan sumber arus maka yang akan

mengalami korosi adalah material yang lebih anodik.

Untuk mengetahui unsur yang lebih anodik

dan lebih katodik dapat kita lihat pada deret Volta. Berikut deret Volta :

K – Ca – Na – Mn

– Al – Zn – Fe – Sn – Pb – H – Cu – Hg – Ag – Pt – Au

Anodik ⟷ Katodik

Selain contoh reaksi sebelumnya kita

juga dapat lihat peristiwa korosi lainnya yaitu pada peristiwa perkaratan

(korosi) logam Fe mengalami oksidasi dan oksigen (udara) mengalami reduksi.

Rumus kimia dari karat besi adalah Fe2O3 . xH2O

dan berwarna coklat-merah. Pada korosi besi, bagian tertentu dari besi itu

berlaku sebagai anoda, dimana besi mengalami oksidasi.

Fe(s) -----> Fe2+(aq) +2e E=+0,44V

O2(g) + 2H2O(l)

+4e ----> 4OH E=+0,40V

Ion

besi (II) yg terbentuk pada anoda selanjutnya teroksidasi membentuk ion besi

(III) yang kemudian membentuk senyawa oksida terhidrasi Fe2O3

. xH2O.

Berdasarkan

sifatnya korosi terbagi atas :

1.

Korosi Aktif

Ciri-ciri dari korosi

aktif ini antara lain :

·

Mudah melepaskan ion

·

Mudah menempel di

tangan

Contoh : Paku yang

berkarat

2.

Korosi Pasif

Ciri-ciri dari korosi

pasif ini antara lain :

·

Sulit melepaskan ion

·

Sulit menempel di

tangan

Contoh : Korosi pada AL

Jenis-jenis Korosi

1. Uniform or general attack corrosion

(korosi seragam)

Korosi

seragam adalah korosi yang terjadi pada permukaan material akibat bereaksi

dengan oksigen Biasanya korosi seragam ini terjadi pada material yang memiliki

ukuran butir yang halus dan homogenitas

yang tinggi.

Gambar

4.2 Korosi Seragam

Cara pengendalian dari

korosi seragam adalah :

·

Dengan melakukan pelapisan

dengan cat atau dengan material yang

lebih anodik.

·

Melakukan inhibitas dan cathodic protection.

2.

Rithing Corossion (Korosi Sumuran

atau kawah)

Korosi

sumuran adalah korosi yang terjadi akibat cacat pada permukaan material seperti

celah atau lubang kecil. Pada daerah cacat ini akan lebih anodik dibandingkan

permukaan material sehingga korosi akan menuju bagian dalam material.

Gambar

4.3 Korosi Sumuran

Cara

pengendalian korosi sumuran adalah :

·

Hindari permukaan logam

dari cacat goresan.

·

Perhalus permukaan

material.

·

Hindari variasi yang

sedikit pada komposisi material.

3. Crevice

Corrosion (korosi celah)

Korosi

celah adalah korosi yang di temukan pada daerah berkonsentrasi rendah atau

korosi yang terjadi pada celah yan terbentuk akibat pendempetan material. Pada

celah, kadar oksigen lebih rendah dari lingkungannya sehingga elektron akan

berpindah pada kadar oksigen yang tinggi sehingga terjadi korosi. Korosi celah

sering terjadi pada sambungan paku.

Gambar 4.4 Korosi Celah

Cara

pengendalian korosi celah :

·

Hindari pemakaian

sambungan paku keling atau baut, gunakan

sambungan las.

·

Gunakan gasket non absorbing.

·

Usahakan menghindari

daerah dengan aliran udara.

4. Intergranular

Corrosion (korosi batas butir)

Korosi batas

butir adalah korosi yang terjadi pada atau di sepanjang batas butir dan batas

butir bersifat anodik dan bagian tegah butir bersifat katodik. Korosi ini

terjadi akibat presipitasi dari

pengotor seperti khromium di batas

butir, yang menyebabkan batas butir menjadi rentan terhadap serangan korosi.

Dimana presipitat krom karbida terbentuk karena karbon meningkat yang ada di

sekitarnya, sehingga krom disekitarnya akan berkurang dan terjadi korosi.

Proses terbentuknya presipitat karbon karbida disebut sentisiasi. Terjadi pada temperatur 500-800 sehingga kekurangan krom

yang memudahkan terjadinya korosi.

Cara

pengendalian korosi batas butir adalah :

·

Turunkan kadar Karbon

dibawah 0,03%.

·

Tambahkan paduan yang

dapat mengikat Karbon.

·

Pendinginan cepat dari

temperatur tinggi.

·

Pelarutan karbida

melalui pemanasan.

·

Hindari Pengelasan.

5. Stress

Corossion (korosi tegangan)

Korosi

tegangan adalah korosi yang di sebabkan adanya tegangan tarik yang

mengakibatkan terjadinya retak. Tegangan ini di sebabkan pada temperatur dan deformasi yang berbeda.

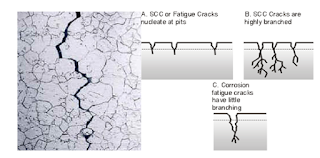

Berikut

retak serta bentuk penjalarannya yang di akibatkan oleh korosi tegangan :

Gambar

4.6 Korosi Tegangan

Cara

pengendalian korosi tegangan adalah :

·

Turunkan tegangan sisa

termal

·

Kurangi beban luar atau

perbesar area potongan

6. Errosion

Corrosion (korosi erosi)

Korosi

erosi adalah korosi yang di sebabkan oleh erosi yang mengikis lapisan pelindung

material , zat erosi itu dapat berupa fluida yang mengandung material abrasive. Korosi tipe ini sering di temui

pada pipa-pipa minyak.

Faktor-faktor

yang mempengaruhi korosi ini antara lain :

· Persentase

ketidaksamaan, material yang lebih anodik

· Area

permukaan Anodik dan Katodik

· Temperatur

· Persentase

larutan elektrolit

· Kesediaan

oksigen

Gambar

4.7 Korosi Erosi

Cara

pengendalian korosi erosi :

·

Menghindari partikel

abrasive pada fluida

·

Mengurangi kecepatan

aliran fluida

7. Selectif

Corrosion

Selectif

corrosion adalah korosi yang menyerang unsur di dalam logam akibat perbedaan

potensial unsur utamanya. Korosi ini di sebabkan karena komposisi yang tidak

Gambar

4.8 Selectif

Corrosion

Cara

pengendalian selective korosi :

·

Menghindari komposisi

yang berbeda dari material penyusun.

8. Korosi Galvanik

Korosi

galvanik adalah korosi yang terjadi pada dua logam yang berbeda jenis jika di

hubungkan. Korosi ini juga terjadi karena pasangan elektrikal pada dua logam

atau paduan logam yang memiliki perbedaan komposisi. Logam yang lebih anodik akan

terkorosi sementara logam lainnya yang lebih katodik akan terlindungi. Posisi

logam pada deret volta akan menentukan apakan suatu logam lebih anodik atau

katodik

Pengendalian korosi galvanic adalah

:

·

Hindari pemakaian 2

jenis logam yang berbeda

·

|

Pergunakan logam yang lebih anodik

dengan rasio yang lebih besar dibanding

logam katodik

·

Lapisi pada pertemuan

dua logam yang berbeda jenis

·

Gunakan logam ketiga

yang lebih anodik

Metoda-metoda

yang di lakukan dalam pengendalian korosi adalah :

·

Mengisolasi logam dari

lingkungannya

·

Mengurangi ion hydrogen

di dalam lingkungan yang di kenal dengan mineralisasi

·

Mengurangi oksigen yang

larut dalam air

·

Mencegah kontak dari

dua material yang tidak sejenis

·

Memilih logam-logam

yang memiliki unsure-unsur yang berdekatan

·

Mencegah celah atau

menutup celah

·

Mengadakan proteksi

katodik,dengan menempelkan anoda umpan.

uraian di atas copas dari TUGAS ANALISIS

KERUSAKANDAN PERAWATAN MESIN universitas andalas milik mas japrianto .

semoga bermanfaat bertambah pengetahuan untuk diri saya dan teman teman pembaca.

No comments:

Post a Comment